- Autore Arianna Cook cook@women-community.com.

- Public 2023-12-17 14:42.

- Ultima modifica 2025-01-23 09:53.

La progettazione di massetti galleggianti, le regole per la selezione dei materiali, il metodo di installazione del pavimento, i vantaggi e gli svantaggi dei rivestimenti senza fissaggio alla base. Un massetto galleggiante è un modo per posare il pavimento senza fissare rigidamente il materiale alla base e alle pareti. Uno strato aggiuntivo si trova tra lo strato esterno e la base, che nella maggior parte dei casi ha lo scopo di migliorare l'isolamento termico e acustico della stanza, ma a volte viene utilizzato anche per altri scopi. Parleremo della tecnologia di installazione di un pavimento galleggiante e delle regole per la scelta di un materiale in questo articolo.

Vantaggi e svantaggi di un massetto galleggiante

I massetti galleggianti componibili assomigliano a una torta composta da più materiali, grazie alla quale si confrontano favorevolmente in termini di prestazioni con i pavimenti ordinari:

- I materiali isolanti utilizzati per la realizzazione del massetto galleggiante trattengono il calore nell'ambiente e proteggono dai rumori esterni. Il rumore da calpestio che si verifica negli edifici a più piani non è udibile a causa dell'isolamento del pavimento dalle pareti e dal basamento. Il rumore è ridotto di quasi il 50%.

- Il massetto galleggiante permette di risparmiare sul cemento, perché il suo strato non supera i 45 mm.

- Lo strato superiore con una finitura non si deforma a causa delle fluttuazioni di temperatura nella stanza.

- Il peso ridotto della struttura (rispetto a un massetto convenzionale) riduce il carico sul pavimento inferiore.

- Le comunicazioni ingegneristiche nascoste possono essere posate sotto il massetto galleggiante.

- La costruzione multistrato garantisce la resistenza e la rigidità del pavimento.

- La presenza di uno strato intermedio crea un effetto di assorbimento degli urti durante la camminata, che ha un effetto positivo sul sistema muscolo-scheletrico.

- Il massetto galleggiante elimina le irregolarità della base.

- Il pavimento è di facile manutenzione.

Gli svantaggi dei pavimenti galleggianti sono principalmente associati all'uso di una miscela cemento-sabbia per il riempimento dello strato superiore:

- La malta di cemento sabbia ha un peso significativo, non è escluso il cedimento del pavimento.

- Il massetto cementizio non è resistente a determinati prodotti chimici, sotto la loro influenza può sgretolarsi e rompersi.

- Un pavimento del genere senza finitura non ha un aspetto estetico.

Dispositivo per massetti galleggianti

Il massetto galleggiante in calcestruzzo è meritatamente considerato molto affidabile grazie allo strato esterno rinforzato. Tali pavimenti possono sopportare un peso elevato e vengono utilizzati sia negli appartamenti che nei locali industriali con un carico superficiale medio.

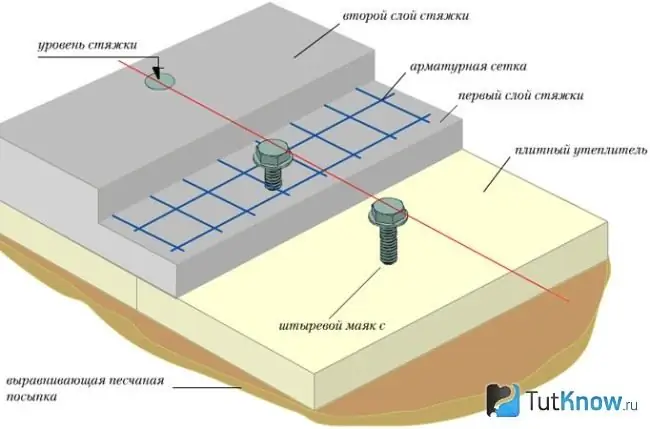

Il dispositivo del massetto galleggiante si presenta così: base del pavimento, nastro ammortizzatore, impermeabilizzazione, isolamento termico e acustico, strato intermedio, rinforzo, massetto in calcestruzzo. Per scegliere i materiali giusti, dovresti studiarne lo scopo in anticipo e ricordare le caratteristiche principali.

La base del massetto galleggiante deve essere solida, asciutta e pulita. La sua resistenza deve corrispondere alla resistenza di una superficie in calcestruzzo di classe C25 / 30. L'affinamento della base viene effettuato utilizzando miscele per "massetti leggeri", simili a "Knauf-Ubo". Un rivestimento migliore si ottiene nel caso di utilizzo di uno speciale riempimento, i cui frammenti sono incollati insieme. La sabbia non deve essere utilizzata per livellare la base.

Il nastro smorzatore è progettato per eliminare la trasmissione del rumore dalla base alle pareti, aumentando le proprietà fonoisolanti del massetto galleggiante. È incollato alle pareti vicino al pavimento lungo il perimetro della stanza fino all'altezza del massetto. La serranda deve avere uno spessore minimo di 10 mm, tenendo conto della riserva di compressione per effetto della dilatazione termica del rivestimento del pavimento. I nastri smorzatori pronti sono venduti nei negozi di costruzione. Puoi anche tagliarlo da solo da lana minerale o polistirene espanso dello spessore appropriato.

I materiali termoisolanti e fonoisolanti sono selezionati in base alla loro rigidità dinamica (elasticità) e comprimibilità. L'elasticità si misura in MN/m3… Più basso è il valore, più affidabile è la protezione dagli urti e più morbido è il materiale. La comprimibilità indica la quantità di deformazione dell'isolamento dopo l'applicazione di un carico. Per i soggiorni la comprimibilità consigliata è di 5 mm con un carico di 200 kg/m3… Per i locali industriali, il valore deve essere inferiore a 3 mm.

Per l'isolamento termico del pavimento vengono utilizzati i seguenti materiali: polistirene espanso - tipo PSB-S-50 o PSB-S-35, lana minerale, polistirene estruso. Per l'insonorizzazione dei locali vengono utilizzati i seguenti rivestimenti: Shumanet-1002, Shumanet-100 Super, Izolin PPZ. Se ti concentri sui requisiti europei, è meglio scegliere tappetini in lana minerale e lana di legno.

Se gli isolanti sono posati in più strati, la comprimibilità dell'intera struttura è definita come la somma della comprimibilità di tutti gli intercalari. In questo caso è preferibile utilizzare materiali con il più alto indice di resistenza. Si siedono su superfici meno resistenti.

È necessario uno strato di separazione per evitare che il massetto penetri negli spazi tra i pannelli isolanti. Un involucro di plastica viene posato sull'isolante, che viene quindi fissato alla parete. Il suo spessore: per pavimenti con sistema di riscaldamento - 0,15 mm, per strutture standard - 0,1 mm. Il film protegge anche l'isolamento dall'umidità dall'alto e previene i ponti termici. Le sue singole parti sono sovrapposte sul pavimento con una sovrapposizione di 80 mm.

Il massetto in calcestruzzo è progettato per distribuire uniformemente il carico sugli strati inferiori. Spesso lo strato superiore di un pavimento galleggiante bagnato è realizzato su una base di cemento, con l'aggiunta di sabbia e plastificante. È inoltre possibile utilizzare una miscela già pronta appositamente progettata per tali strutture.

Quando si sceglie un materiale legante, è possibile concentrarsi sulle caratteristiche della resistenza del massetto a flessione (F) e compressione (C), che dovrebbero essere fornite dai componenti della malta. Nei locali residenziali, la sostanza dovrebbe avere una resistenza alla flessione di F4 e una resistenza alla compressione di C25. Se hai intenzione di realizzare un pavimento riscaldato, scegli un materiale con i parametri F5 e C35 e superiori.

In Europa vengono prodotte miscele pronte per massetti galleggianti che soddisfano i requisiti elencati. Hanno i loro segni. Le miscele con un legante cementizio sono etichettate come "CT". Possono essere utilizzati anche massetti fluidi al solfato di calcio (CA) o al solfato di calcio (CAF).

Per l'autopreparazione della malta è possibile acquistare il cemento della categoria CEMI… SEMSH e classe 32, 5. Si riconosce facilmente dal pennarello marrone chiaro sulla confezione. Anche il materiale del marchio PC-500DO possiede proprietà simili.

Si consiglia di utilizzare solo sabbia di malta. Nei granelli di sabbia di fiume, sono girati, arrotondati, aderiscono peggio al cemento. Il pavimento di una tale soluzione si sgretolerà dopo l'essiccazione. Per rafforzare il massetto, insieme alla sabbia viene aggiunta ghiaia o pietrisco.

È necessario un plastificante per aumentare la plasticità della malta e migliorare la levigatura del materiale durante la posa. Inoltre, i massetti con l'aggiunta di questa sostanza si rompono meno.

Se non sei sicuro di come rafforzare il massetto galleggiante, aggiungi i modificatori alla soluzione. Sono in grado di aumentare la resistenza del cemento di grado M400 alla resistenza di M800 e anche di aumentare la resistenza del pavimento alle soluzioni chimiche aggressive.

Il rinforzo delle strutture galleggianti è facoltativo, ma in alcuni casi è indispensabile. Ad esempio, la rete viene utilizzata per rafforzare il massetto nella produzione di riscaldamento a pavimento, prevenire crepe nei rivestimenti fortemente caricati e prevenire sporgenze sui pavimenti.

Per il rinforzo viene utilizzata una rete metallica pronta in filo con un diametro di 2 mm con celle di 5x5 mm. In alternativa è possibile utilizzare fibra di vetro o polipropilene. La fibra riduce il rischio di fessurazione quando il pavimento si restringe o la malta si indurisce.

Tecnologia di installazione del massetto galleggiante

L'installazione di pavimenti flottanti è un processo complesso a causa della presenza di più strati di materiali diversi. Il lavoro sul dispositivo di costruzione contiene diverse operazioni che sono completamente diverse nei contenuti.

Preparazione della base prima della posa del massetto galleggiante

Il massetto galleggiante può essere posato su un supporto solido, non inferiore in resistenza ad una superficie in calcestruzzo di classe C25 / 30. L'opzione migliore è un massetto di cemento su una superficie dura. La preparazione della base prevede le seguenti operazioni:

- Smantellamento della vecchia pavimentazione fino alla soletta di cemento.

- Pulizia della superficie da sporco e detriti. Non è consentito lasciare alcun ingrediente estraneo su di esso che potrebbe indebolire il pavimento in cemento.

- Lavaggio e ispezione per difetti alla base.

- Sigillatura di fessure e interstizi profondi con malta cementizia o altri impasti.

- Rasatura della superficie per eliminare grandi pendenze con massetti cementizi.

- Trattamento della base e della parte inferiore del muro con preparati antisettici. L'impregnazione ridurrà il rischio di muffe, funghi e umidità nella stanza.

Creazione di strati isolanti

Se il lavoro viene eseguito in ambiente asciutto, impermeabilizzare la base con pellicola trasparente, risalendo la parete fino all'altezza del massetto. Per realizzare un pavimento galleggiante in una doccia o in un bagno, trattare il sottofondo con mastice bituminoso e ricoprire con membrana impermeabilizzante, risalendo anche la parete. I giunti della lamina devono essere realizzati con una sovrapposizione di 80 mm. Sigilla le sue giunture con del nastro adesivo.

Posiziona il nastro dell'ammortizzatore attorno al perimetro della stanza con la sua estremità sul pavimento e incollalo al muro. Gli ammortizzatori prefabbricati hanno una superficie autoadesiva con protezione. I nastri autoprodotti possono essere fissati al nastro biadesivo. Assicurarsi che la sua altezza sia superiore allo spessore previsto del pavimento galleggiante.

Decidere lo spessore del massetto galleggiante, tenendo conto dell'isolamento termico e acustico del pavimento e dello spessore della malta cementizia. Lo spessore consigliato dello strato di livellamento superiore è di 45 mm. Tracciare due linee orizzontali sul nastro dell'ammortizzatore per indicare la posizione della parte superiore dell'isolamento (in basso) e del massetto galleggiante (in alto).

Prima di installare l'isolante, assicurarsi ancora una volta che il sottofondo sia a livello e che i pannelli non oscillino. Se necessario, puoi tagliare la parte inferiore dell'isolatore.

Posare il materiale rispettando queste regole:

- Dovrebbe coprire l'intera area.

- Appoggiare i fogli saldamente l'uno all'altro, non sono consentiti spazi vuoti.

- La superficie superiore dell'isolamento deve trovarsi sullo stesso piano.

- Non sono consentiti passaggi.

- Se l'isolamento è disposto in più strati, disporre i pannelli a scacchiera in modo che le giunture non coincidano verticalmente.

- La superficie superiore dei tappetini deve essere in linea con la linea inferiore segnata sul muro.

Posizionare un involucro di plastica sull'isolamento installato per creare uno strato protettivo. Se lo strato intermedio è composto da più spezzoni di pellicola, posizionarli con un sormonto di 80 mm. Incolla i bordi alle pareti con un leggero passo.

Installazione di fari per il riempimento del massetto

Si consiglia di eseguire la lisciatura del massetto di livellamento (cemento) su basi pre-preparate, che sono chiamate beacon. Le basi possono essere pezzi di listelli o profili posti su uno strato isolante. La loro installazione viene eseguita come segue:

- Installare le strisce sugli isolatori parallelamente a una parete. La distanza tra i fari dipende dalle dimensioni del righello dell'edificio, che poggerà su di essi quando si livella il pavimento.

- Allineare le superfici superiori dei fari su un piano orizzontale utilizzando una livella idrostatica.

- Assicurarsi che la superficie di base dei fari sia sullo stesso piano con la linea superiore sul muro, che indica il livello del massetto.

Preparazione e versamento della soluzione

La soluzione di colata viene preparata da sabbia e cemento in un rapporto di 1: 3 per le aree di passaggio o 1: 4 per quelle residenziali. La soluzione viene miscelata come segue:

- Versare la quantità d'acqua calcolata nel contenitore.

- Versare il cemento in esso con costante agitazione.

- Quando si ottiene una massa omogenea, versare la sabbia nel contenitore e mescolare il tutto.

- In piccole quantità, è consentito aggiungere un plastificante alla miscela, che rende la miscela più elastica. Puoi scoprire la sua quantità dalle raccomandazioni sulla confezione del prodotto. Dopo l'indurimento, la soluzione con il plastificante non si incrina.

- Assicurarsi che la soluzione non sia troppo liquida, perché in questo caso l'acqua verrà a galla e diluirà il lattime di cemento, che porterà ad una perdita di resistenza del pavimento.

Metti delle piccole pietre sull'isolante e una rete di rinforzo sopra. Assicurati che si trovi al centro dello strato di livellamento. Versare la soluzione tra i beacon e livellarla subito con un lungo righello sorretto dai beacon. La miscela non dovrebbe essere al di sopra dei fari e della linea superiore sul muro. È necessario lavorare rapidamente fino a quando la soluzione non inizia a cristallizzare.

Ripetere la procedura e riempire l'intera area tra i due beacon, il cui campo va a quello successivo. Smontare i fari non necessari e allineare le aperture a filo con il resto della superficie.

Caratteristiche dell'asciugatura del massetto galleggiante

Dopo aver versato l'intero pavimento, è necessario creare le condizioni per asciugarlo. Per un'asciugatura di alta qualità del massetto, la temperatura nella stanza dovrebbe essere di + 10-25 gradi e l'umidità dovrebbe essere compresa tra il 40 e il 60%. Durante l'asciugatura, nella stanza non sono ammessi correnti d'aria e sbalzi di temperatura. Questo processo non dovrebbe essere accelerato, anche se può richiedere fino a 30 giorni.

Segui queste linee guida durante l'asciugatura:

- Coprire il massetto con pellicola trasparente per 4-7 giorni, che ridurrà la velocità di evaporazione e assicurerà un'asciugatura uniforme del calcestruzzo per tutta la sua profondità.

- Controllare periodicamente l'umidità del pavimento. Quando è asciutto, inumidirlo con un flacone spray. La presenza di umidità sul lato interno del film significa bagnatura eccessiva del rivestimento, che è anche inaccettabile.

- Dopo 3 giorni, il pavimento sarà abbastanza resistente da poterci camminare sopra.

- Dopo 5 giorni, è possibile continuare i lavori di riparazione nella stanza che non è correlata al pavimento, ma non è ancora possibile caricare il massetto con un peso elevato.

- Controllare la qualità della superficie un mese dopo il versamento. Macinare le aree sporgenti e riempire le aree sottostimate con una miscela autolivellante.

Dopo che il pavimento si è asciugato, il rivestimento del pavimento viene posato su di esso secondo i desideri dell'utente.

Correzione di difetti nei pavimenti flottanti

I difetti del massetto galleggiante che compaiono dopo l'asciugatura del pavimento sono molto difficili da correggere. Pertanto, prendi sul serio il lavoro che svolgi.

Il mancato rispetto della tecnologia per la posa di un pavimento galleggiante può comportare i seguenti difetti:

- Il pavimento flottante non attutisce sufficientemente i rumori esterni per l'assenza di nastro smorzante tra massetto e pareti.

- Le pareti all'incrocio con il pavimento non sono state intonacate prima della colata della malta.

- Sul rivestimento sono apparse crepe a causa dell'installazione irregolare dello strato isolante.

- Le lastre isolanti sono posate con cura, con grandi fughe, il che riduce le caratteristiche di isolamento acustico della struttura

- La superficie non è livellata, il che comporta costi aggiuntivi per la lavorazione del pavimento prima dell'installazione della finitura.

Come realizzare un massetto galleggiante - guarda il video:

Per ottenere un risultato di alta qualità durante l'installazione del pavimento da soli, è necessario osservare la tecnologia del massetto galleggiante e scegliere il materiale giusto. Solo in questa condizione è possibile il funzionamento a lungo termine del rivestimento del pavimento con elevate proprietà di isolamento dal calore e dall'umidità.